DC3™ - Pour un investissement ciblé

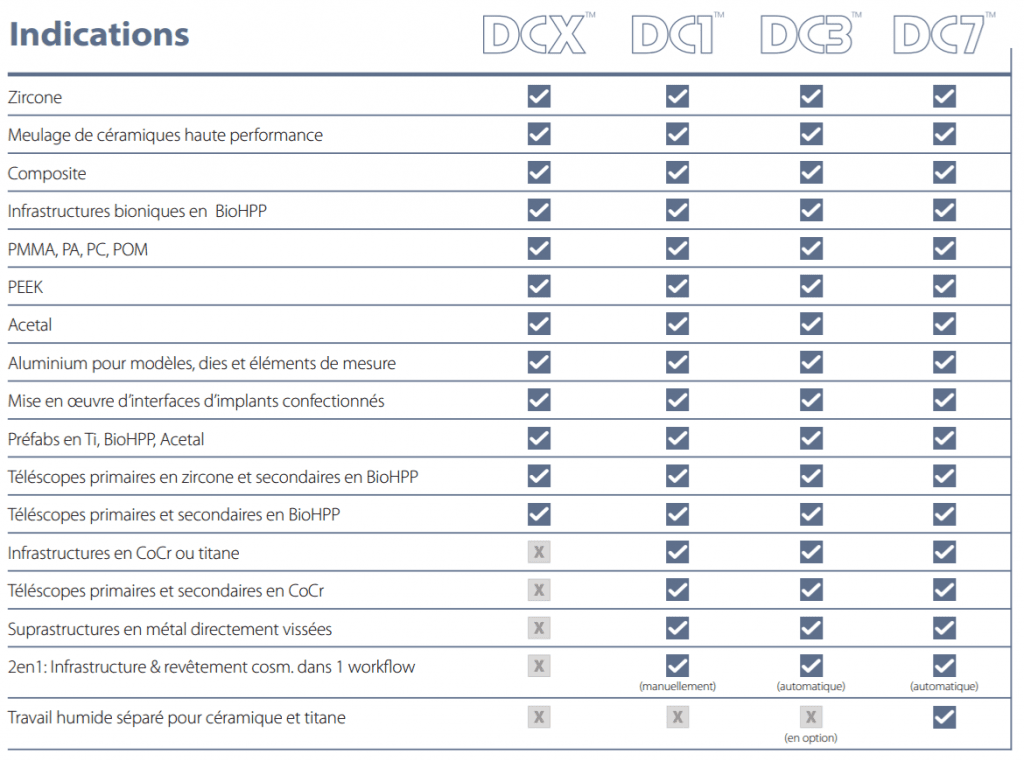

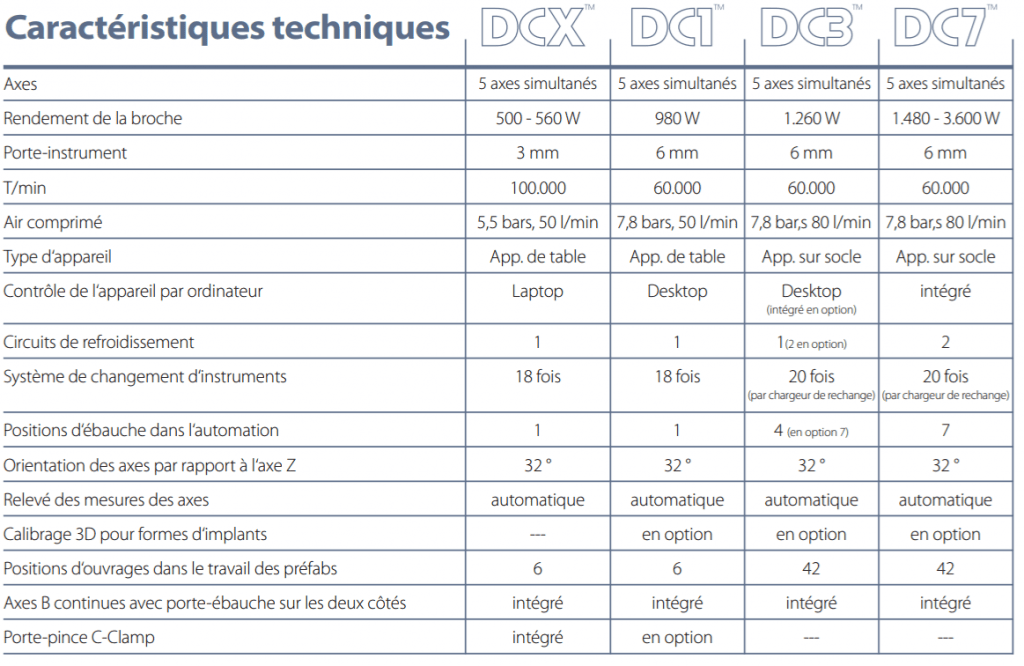

Le DC3™ est comme tous les systèmes de la famille des appareils DCS non seulement un vaste système pour une production durable et sûre, il offre aussi un grand confort à l’utilisateur en matière de facilité d’utilisation et de flexibilité agréable à l’utilisateur. Malgré son entrée immédiate dans la classe supérieure, le système s’adapte aux exigences actuelles et permet l’achat d’un appareil sur pied plus grand sans limiter les possibilités ultérieures tout en faisant un investissement gérable. Le modèle représentée dans cette brochure correspond à la version de base du DC3™ qui cible déjà les applications d’une vaste production. Les applications à l’ordre du jour de la technologie hybride et des prothèses sont déjà incluses.